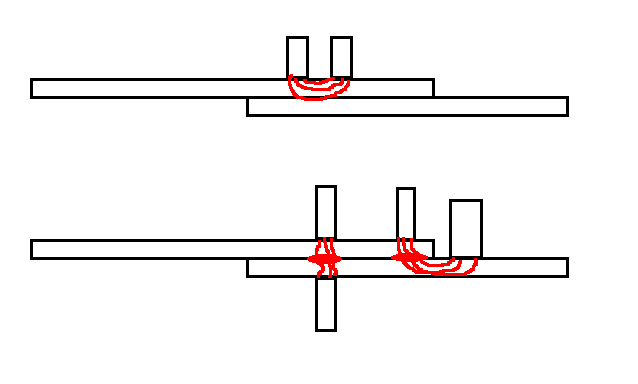

— Hmmmm… ![]() Je vois que tu t’évertues à essayer de souder avec les deux électrodes du même côté des pièces à souder… Perso, je n’ai jamais vu des soudeuses par points de ce type, mais plutôt comme une grosse pince dont les deux électrodes sont placées de chaque côté des pièces à souder, de manière que le courant de soudage traverse les deux tôles et, le point de contact entre les deux tôles faisant résistance, ça chauffe énormément à cet endroit-là, permettant le soudage des tôles !

Je vois que tu t’évertues à essayer de souder avec les deux électrodes du même côté des pièces à souder… Perso, je n’ai jamais vu des soudeuses par points de ce type, mais plutôt comme une grosse pince dont les deux électrodes sont placées de chaque côté des pièces à souder, de manière que le courant de soudage traverse les deux tôles et, le point de contact entre les deux tôles faisant résistance, ça chauffe énormément à cet endroit-là, permettant le soudage des tôles !

— Sinon, une des tôles fait court-circuit et le courant, même intense, ne chauffe presque pas les tôles et, si tu augmentes le courant ou le temps de contact, ça perce les tôles au lieu de souder ! Remplace donc ton embout à souder par une sorte de pince ! Un p’tit coup de GIMP plus tard :

— Pour souder justement sur des batteries Li-Ion, il te faut placer une électrode sur la tôle à souder et l’autre (plus épaisse) sur le corps de la batterie ou sur la rondelle du pôle plus, à côté de la tôle à souder, de manière que le courant traverse au lieu d’être court-circuité par la tôle ! As-tu remarqué qu’il n’y a que trois points, rarement 4 sur les culots de ces batteries ?

— Car c’est justement la jointure entre les 2 tôles qui, parce qu’elle est plus résistante électriquement que la tôle, permet la chauffe et le soudage ! Regarde les soudeuses par points des voitures : elles sont toutes à pince !

— Cordialement !

bonsoir

quasi toutes les soudeuses pour batteries sont à 2 pointes, c’est pas les exemples

qui manquent dans les DIY…

youtube.com/watch?v=f8VCu1MmvZQ

youtube.com/results?search_ … ng+battery

clt

Bonjour, je vais tester la méthode de Hervé-P ,

en positionnant une électrode sur le côté:

je teste sur des accus hs ou de vielles piles, ça ne coûte rien

qu’un peu de lames de nickel.

J’ai bien regardé des vidéos mais en faisant ainsi

mes soudures ne tiennent pas.

Au boulot, les grosses soudeuses par point étaient du type

« à pince », donc traversantes, et soudaient fort bien la tôle.

Mais ici ce sont de petits accus, certainement délicats

vis-à vis de la chaleur !

Il y a aussi des modèles « à décharge de condensateur »

mais si c’est avec de la HT, ce n’est pas pour moi.

Bonsoir …

Je me permets de réitérer mon conseil de la page 1 : ici, ce dont on a besoin c’est d’intensité, pas de tension.

Voir : [url]Starting the log... | Details | Hackaday.io

Donc à bannir :

-les longueurs de fils inutiles

-les connexions avec des serflex aussi bonnes semblent-elles

Tu ne ne nous a pas dit quelle tension as-tu au bout de tes fils et quelle

intensité passe à l’intérieur lors d’un soudage.

Pour info, avec 1.5v-2v, ça soude. par contre il faut plusieurs centaines d’ampères.

Amitiés

Serge

Bonsoir, avec 6 spires, j’ai 2.47v à vide. (0.41 volt par spire)

Je n’ai pas de quoi mesurer l’intensité en charge.

En rendant les électrodes un peu plus pointues (à la lime),

je remarque une meilleure soudure mais ce n’est pas encore très bon.

La méthode de Hervé-P ne fonctionne pas, c’est le métal de la pile

directement au contact de l’électrode qui rougit,

l’autre côté avec le ruban de nickel n’est pas soudé.

Quel écartement est-il conseillé pour les électrodes ?

J’ai mis 3.5mm d’axe à axe.

Il n’y a pas d’échauffement du fil doublé du secondaire,

ni au niveau des colliers de raccordement provisoires,

ni au raccordement du câble de la tête de soudage

(2 tubes de cuivre emboîtés)

— Au vu de la vidéo, c’est une véritable “usine à gaz”, son truc ! Décharge de groôôôssssses capacités de 3000 FARADS 2,8V avec circuits d’équilibrage de charge car mises en série et les 2 chargées à 5V !

— Évidemment, ça soude plutôt bien, rien à voir avec ton “petit” transfo…

— Mais pour diminuer la conséquence du court-circuit dans la tôle, les électrodes sont plus écartées ! Du coup, ça fait 2 points de soudure au lieu d’un seul…

— Mais dans cette vidéo :

[url]DIY 18650 Battery Spot Welder Using Super Capacitor 500 Farad - YouTube

, le “youtubeur” soude avec un simple condendateur de 500 Farads chargé à 2,6V et, comme je l’ai précisé, avec une électrode fine sur la tôle à souder et l’autre, plus épaisse… sur le côté, comme le 2ème schéma que j’ai fait, à droite ! Regardez bien…

— Un peu “gros doigts”, mais ça soude !

— Dans cette vidéo :

[url]How to Make Your Own DIY Spot Welder for 18650 Lithium Ion Battery Packs - YouTube

, le “youtubeur” soude avec une batterie 12V, un gros relais genre relais de démarreur et un temporisateur 70ms (0,07s) !

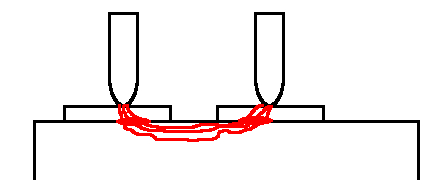

*** Ah ! Ce que j’ai remarqué, c’est que les languettes de tôle qui sont soudées sur les batteries Li-ion d’origine comportent une fente qui permet d’avoir deux points chauds aux 2 contacts entre tôle et plot et atténue l’influence du court-circuit dans la tôle ! Comme ceci :

***

***

— N’oublions pas que le courant est “un gros fainéant” et qu’il prend toujours le trajet le plus court !

— Cordialement !

Bonjour, je ferai des essais en coupant la languette

d’un coup de pince.

J’ai pris un transfo torique car en général ceux-ci supportent bien mieux

les surcharges que les transfos en EI. (leur tension de sortie s’écroule moins)

Il est d’origine Bouyer et certainement surdimensionné pour ses 300va annoncés.

Je ne comprends pas comment les transfos de fours à micro-ondes

peuvent fournir 1000va au magnétron, vu leur taille modeste.

Ceux dont je dispose sont parfois même plus petits que mon torique.

D’après leur taille je leur donnerais 250 à 300va, pas plus.

Je viens d’en récupérer un pour un collègue (lui aussi veut faire de la soudure par points).

J’ai quelque part un « vrai » transfo de 1000va, c’est beaucoup plus gros et lourd.

— Heu… Laisse un petit espace en donnant 2 coups de cisaille !

— D’après ce que j’ai vu sur le Net, tu peux agir plutôt :

- par décharge d’un condensateur d’au moins 500 Farads 2,7V (ou 5V si tu en trouves !)

- par décharge d’une batterie 12V en très peu de temps (~70ms). Mais prévoir aussi le temporisateur programmable et le relais de démarreur !

— Eux seuls sont capables de fournir l’intensité demandée ! Ce n’est pas parce que l’objet à souder est petit qu’il ne faut pas lui fournir l’intensité nécessaire demandée : l’“usine à gaz” du Chinois qui a réalisé une soudeuse par points avec des condensateurs de 3000 Farads 2,7V en est un bon exemple ! Et pour la recharge des condensateurs, il les alimentait avec une alim’ 5V 60A ! À la place du gros relais, il a mis en parallèle pas moins de 20 MOS-FETs “costauds” (~30V, 100A chacun !) sur une platine dédiée, commandés par un temporisateur et sortant sur des barres de cuivre qu’on trouve dans les tableaux électriques industriels triphasés de grande puissance…

— Cordialement !

Bonsoir …

Faux, un transfo de micro-ondes correctement câblé (1spire et demi à deux spires de

25² ou mieux de 35²) permet de délivrer les quelques centaines d’ampères nécessaires.

Surtout limiter les connexions qui bouffent toute l’intensité.

Mais visiblement notre ami est en boucle avec son torique et ses fils avec des connexions douteuses.

Pour info, le fait que les fils ne chauffent pas ne signifie pas que toute l’énergie est bien transmise

à la soudure mais plutôt que les ampères nécessaires ne sont pas là.

Mais bon …

amitié

Serge

Bonsoir, l’orage était là en fin d’après-midi, j’en ai profité pour bricoler.

J’ai coupé la languette et l’ai un peu écartée, et enlevé puis ajouté des spires.

Mes meilleurs résultats ont été obtenus avec 7 spires, environ 2.8v à vide.

J’ai alors coupé l’excédent de fil mais conservé encore

le raccordement par colliers pour un temps.

Le temps de soudure est maintenant plus court et les soudures ont l’air de tenir.

Je suis à la campagne (c’est l’été) et mes transfos de micro-ondes sont à Lyon !

Je reste ainsi sur le torique pour le moment mais mes 2 fils de 16² en parallèle

équivalent bien à un 32² !

Mais comme j’ai trouvé ce mardi un de ces transfos (de micro-ondes) pour un collègue,

il est possible que j’en dégote un autre bientôt.

Et comme lui-même veut clairement en faire son soudeur par points

je suivrai de près ses résultats !

Je lâche rarement une affaire, et je cherche toujours

un petit bout de 32², pour faire 1 spire et demie, comme tout le monde !

Merci de vos conseils, ces soudeuses sont moins simples qu’il n’y paraît .

Bonjour

pour le 32mm² faut voir chez les Gitans … ![]()

Bonjour …

Pour le 35², voir chez les marchands d’accessoires auto spécialisés dans le tuning.

J’ai payé le mien 10€ le mètre.

Et il y en a bien assez avec 1 mètre.

C’est vrai que chez les gitans c’est moins cher, mais moins sûr aussi.

Tu repars avec le 35² mais sans ta bagnole ![]()

![]()

Amitiés

Serge

bonjour

mais non !!! ils ne sont pas tous comme ça :mrgreen:

il y a plusieurs solutions pour avoir du câble gratos

-

les chantiers zone industrielle, voir avec le chef pour 1 ou 2m de câble

-

les S-T et interventions d’ EDF-ENEDIS de son secteur…

— Ou alors… “bobiner” avec de la groôôoosssse barre de cuivre, genre barre de tableau indistriel ! Mais 'faudra toujours les raccords de fil souple ! Et là, pas le choix : du câble de démarreur ! Voir du côté des casses automobiles !

— Cordialement !

Bonsoir

Je suis Sur ce forum par hazard (il fait bien les choses)

Je viens de finir un spot welder (soudure par point) a partir d’un transfo de micro onde. Tous les renseignements se trouvent sur you tube en tapant spot welder DIY.

J’ai terminé ce poste cette après-midi et j’ai attaqué les soudure des bandes de nickel de suite.

Mon voltage de sortie était de 2,650V.

J’ai utilisé un câble de démarrage de 25mm2 ,2 spires complètes,. Parés avoir enlevé le secondaire ,ôter le papier isolant mais gardé les lamelles (avec leur isolant!!)

Les électrodes sont en cuivre de 4mm2 ,mais encore souple,leur écartement est d’environ 2mm. (L’idéal ,ce sont les vrais électrodes,mais lex fixer dans un gros domino)

Et cela fonctionne trés bien.

J’ai acheté sur Amazon une carte controleur temps et intensité(15 €enviro) et fabriqué une pédale pour impulsion avec un interupteur par relais (qques € dans l’ex GSB)

Je n’ai aucune expérience en électronique,juste une curiosité et un cap électro mécanique qui date de 50 ans et jamais pratiqué.

Cordialement jeanmarc

Bonsoir a tous

c’est aussi part hazard que je suis arrivé ici .

je répare en ce moment des boîtiers dénudage thermique et une idée ma traversé la tête

pourquoi ne pas faire une soudeuse par points avec ce boitier .

bien sur avec des modifs .

ftm-technologies.com/nos-pr … thermique/

cdlt

laurent

Bonsoir, j’ai découvert aussi la pub de cet appareil il y a quelques jours.

Pour dénuder, il semble très bien, mais pour souder par point, un courant (et une puissance)

assez importants sont nécessaires: les transfos de fours micro-ondes dont nous parlons

permettent au bas mot 1Kw, même le « petit » torique de 300w de mes essais délivre beaucoup de courant

pendant les 1/10 à 1 seconde grand maximum de la soudure.

Or la puissance annoncée de ce dénudeur est seulement de 80 w.

L’intensité de courant fournie serait de très loin inférieure à celle nécessaire à une soudure par point.

Je reprendrai des essais avec d’autres transfos cet hiver, mais les derniers tests

avaient été assez satisfaisants.

Bonjour Choco

oui en effet au départ c’était une idée , mais en fait il y a que 37 A sous 3Volts en chauffe

au primaire un variateur pour régler la chauffe .

un peut petit pour souder par points même les plus petites soudures .

cdlt

Laurent

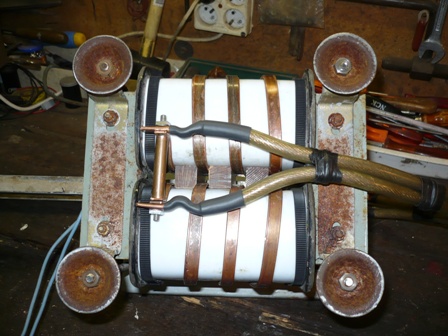

Bonjour à tous,

Voici un aperçu en photos de la soudeuse que j’ai réalisé il y a déjà quelques années.

Le transformateur utilisé a été récupéré dans une armoire de commande de machine industrielle, primaire 220/380 volts, secondaire 2 x 24 volts

Ayant débobiné complètement les deux secondaires, et remplacé par quelques tours par des barres de cuivre (10 x 1.5 mm) montées l’une sur l’autre par noyau, ce qui fait du 30 mm2.

Les enroulements de chaque noyau sont couplés en //.

Le raccordement à la partie mécanique est un câble souple doublé de poste à souder (que l’on peut voir sur une des photos), des cosses électriques assurent la connexion, ( on peut facilement faire ses cosses, avec un morceau de tube cuivre de chauffage, de diamètre intérieur correspondant au diamètre du câble, écrasé dans un étau, puis percé pour la fixation avec un boulon).

Bonne journée à tous.

Bernard_39

Bonjour Bernard 39

La c’est de la soudure par points y a pas a dire .

cdlt

laurent

Doctsf (Modèles & Marques)

Doctsf (Modèles & Marques) Annonces

Annonces